杨梦华

(青岛理工大学机械与汽车工程学院,青岛266520)

0 引言

在低碳化、信息化、智能化的发展背景下,我国新能源汽车产业蓬勃发展。2020 年10 月,中国汽车工程学会牵头编制的《节能与新能源汽车技术路线图2.0》,对未来发展指明了新的方向[1]。然而,电池问题仍是新能源汽车起火爆炸事故的主要原因,安全技术矛盾逐渐突出[2]。如何准确评价动力电池的安全现状,避免因电池故障导致安全事故发生,对推动新能源汽车安全具有重要意义。

目前,针对动力电池组故障研究较少,多数故障诊断方法基于硬件冗余和模型。Gu等[3]基于径向基函数(Radial Basis Function,RBF)神经网络设计出多种故障诊断系统,Xia 等[4]基于随机反向搜索(Randomized Backward Search, RBS)神经网络和反向传播(Back Propagation,BP)神经网络设计出一种获得故障诊断结果的方法,但未形成一套完整的故障诊断技术,且较少结合现行国家标准考虑动力电池外的影响因素。

因此,本文结合国内现行标准对动力电池进行可靠性分析,并结合分析结果提出针对性措施,对新能源汽车安全可靠发展提供参考依据。

1 新能源汽车典型事故类型分析

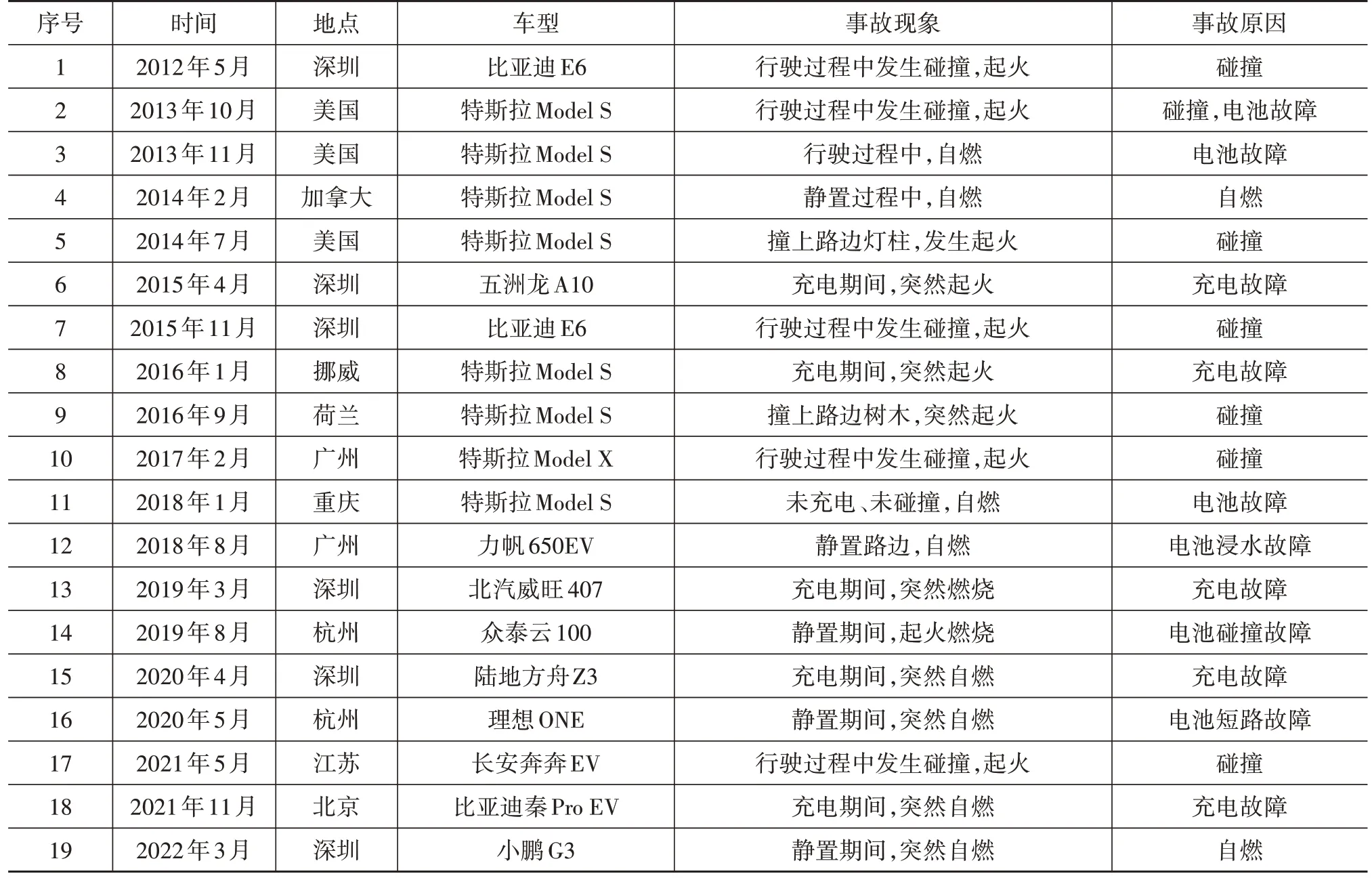

随着新能源汽车保有量的持续增加,因动力电池模块导致的事故逐年上升[5],部分典型事故如表1 所示。

表1 2012—2022年新能源汽车典型事故

从典型事故案例分析得出,电池故障是新能源汽车火灾事故的主要原因之一。为此,从电池自身及外部件分析其典型故障类型。

1.1 电池自身运行故障

(1)过充故障

在充电过程中,由于充电故障或动力电池管理系统异常,导致部分电池单体处于过充状态,内部化学反应累积损耗,电池组热管理失控,产气量积聚,进而导致事故发生[6]。

(2)过放故障

当动力电池管理系统设计不合理、使用年限过长、电池组各模块间电流不均衡的特殊情况下,电池达到放电截止电压时未停止放电,且自放电速率持续增加,容量发生损耗或出现热稳定失衡状态,进而影响电池使用耐受性[7]。

(3)内短路故障

在电池制造过程中工艺不当,电极表面不光滑,导致隔膜刺破;或使用过程中电池受到高温、冲击等影响,造成隔膜失效[8],都会导致动力电池正负极意外接触。据试验数据显示,高容量电池内短路风险更高[9]。

(4)外短路故障

当动力电池受到碰撞、浸水、泄露情况都会造成外短路现象[10]发生。由于外短路过程中外部负载电阻过小,瞬间电流过大,电池单体放热剧烈,产生的热量传播到周围单体,引发热失控现象[11]。

(5)过热故障

当过充、过放、短路、冷却系统失常故障发生时,电池会出现温度异常,阻抗增加,循环寿命减少,温度持续升高会增加热失控风险[12],甚至发生燃烧爆炸事故。

(6)热失控故障

动力电池长期使用造成老化及突发事件可能会造成热失控事故发生。热失控诱因主要包括机械滥用、电滥用、热滥用3 种[13]。热失控状态下,动力电池内部副反应持续发生,释放大量热和气体,同时形成链式反应影响整车安全性能。

1.2 电池外部器件故障

(1)传感器故障

依靠灵敏的传感器可采集到可靠的电流、电压、温度数据,其中电流传感器故障会直接影响SOC 和多状态估计的准确性[14],温度和电压传感器故障会导致热管理失控或均衡误差。

(2)电池连接件故障

随着车辆驾驶使用和外界工况复杂变化,电池端子之间的连接可能会松动或被腐蚀,进而导致连接故障。当电池间出现虚接情况,电池输出功率会出现不足,电阻增加并导致焦耳热失控,进而造成安全事故。

(3)冷却系统故障

动力电池通过冷却系统及时散出电池反应产生的热量,如果冷却系统故障,无法及时将电池内部产热散出,导致电池无法在正常温度范围内运行,当电池单体温度达到危险临界点时,会引发副反应连锁进行,导致热失控,进而引发燃烧爆炸事故。

2 动力电池故障原因分析与快速分析技术建模

2.1 动力电池故障成因分析

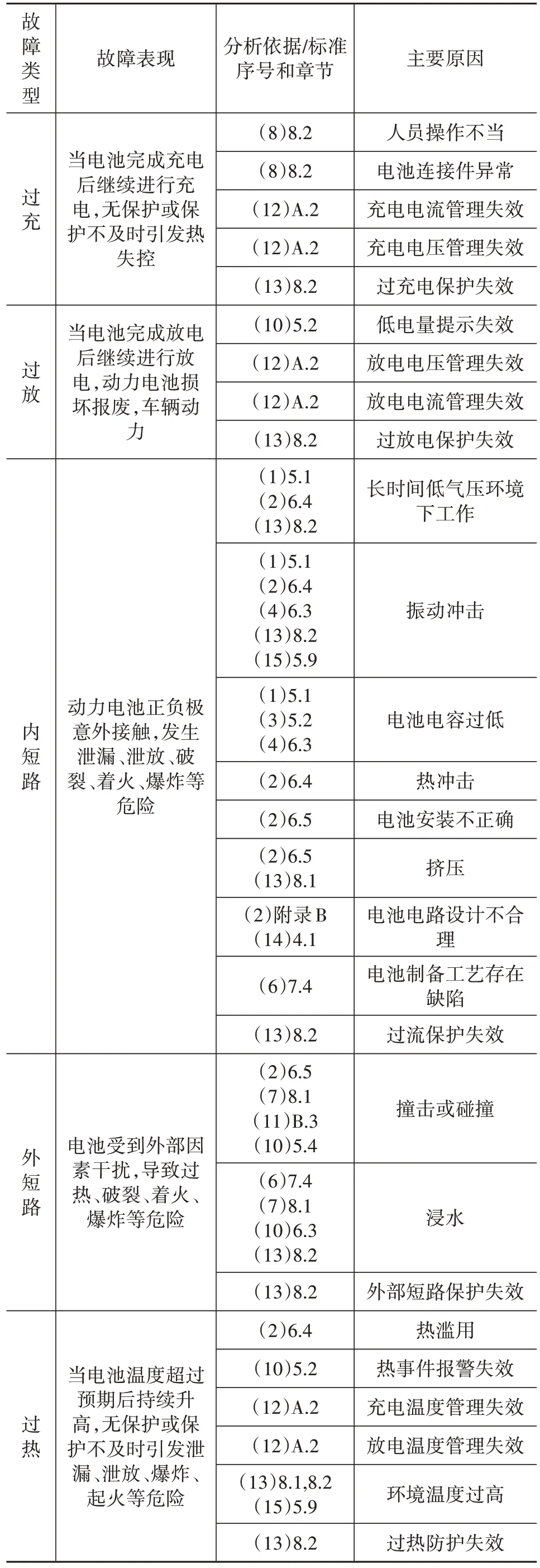

结合现行国家标准,总结动力电池故障原因技术(Fast Technology for Analysis,FTA)分析可能导致动力电池故障的主要原因,本文依据的具体标准如下,具体事故原因如表2所示。

表2 动力电池故障原因分析

(1)《锂电池组危险货物危险特性检验安全规范》GB 19521.11—2005[15];

(2)《原电池 第4 部分:锂电池的安全要求》GB 8897.4—2008[16];

(3)《电动汽车用动力蓄电池循环寿命要求及及试验方法》GB/T 31484—2015[17];

(4)《电动汽车用动力蓄电池电性能要求及试验方法》GB/T 31486—2015[18];

(5)《电动汽车用动力蓄电池产品规格尺寸》GB/T 34013—2017[19];

(6)《锂离子电池生产设备通用技术要求》GB/T 38331—2019[20];

(7)《电动汽车灾害事故应急救援指南》GB/T 38283—2019[21];

(8)《城市公共设施电动汽车充换电设施运营管理服务规范》GB/T 37293—2019[22];

(9)《城市公共设施电动汽车充换电设施安全技术防范系统要求》GB/T 37295—2019[23];

(10)《电动汽车安全要求》GB 18384—2020[24];

(11)《燃料电池电动汽车 安全要求》GB/T 24549—2020[25];

(12)《电动汽车用电池管理系统功能安全要求及试验方法》GB/T 39086—2020[26];

(13)《电动汽车用动力蓄电池安全要求》GB 38031—2020[27];

(14)《原电池第1部分:总则》GB/T 8897.1—2021[28];

(15)《电动汽车用电池管理系统技术条件》GB/T 38661—2020[29];

(16)《电力变压器冷却系统PLC 控制装置技术要求》GB/T 37761—2019[30]。

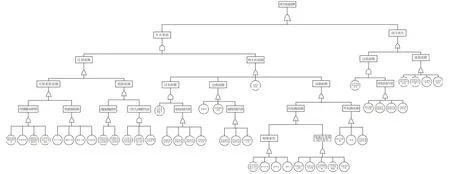

2.2 动力电池故障树构建

故障树分析[31]是对系统进行可靠性分析的主要方法之一。结合上述动力电池主要故障及其原因构建动力电池故障树,具体如图1所示。

图1 动力电池故障树

3 动力电池故障层次分析模型构建与分析

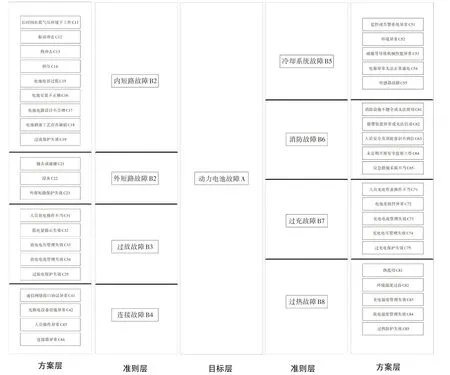

3.1 动力电池故障层次分析模型构建

运用层次分析法(Analystic Hierarchy Process,AHP)结合故障分析原因,以动力电池故障为目标层,将下层故障作为准则层,细化原因作为方案层,构建动力电池故障层次分析模型,具体模型如图2所示。

图2 动力电池故障层次分析模型

3.2 动力电池故障评估指标权重计算

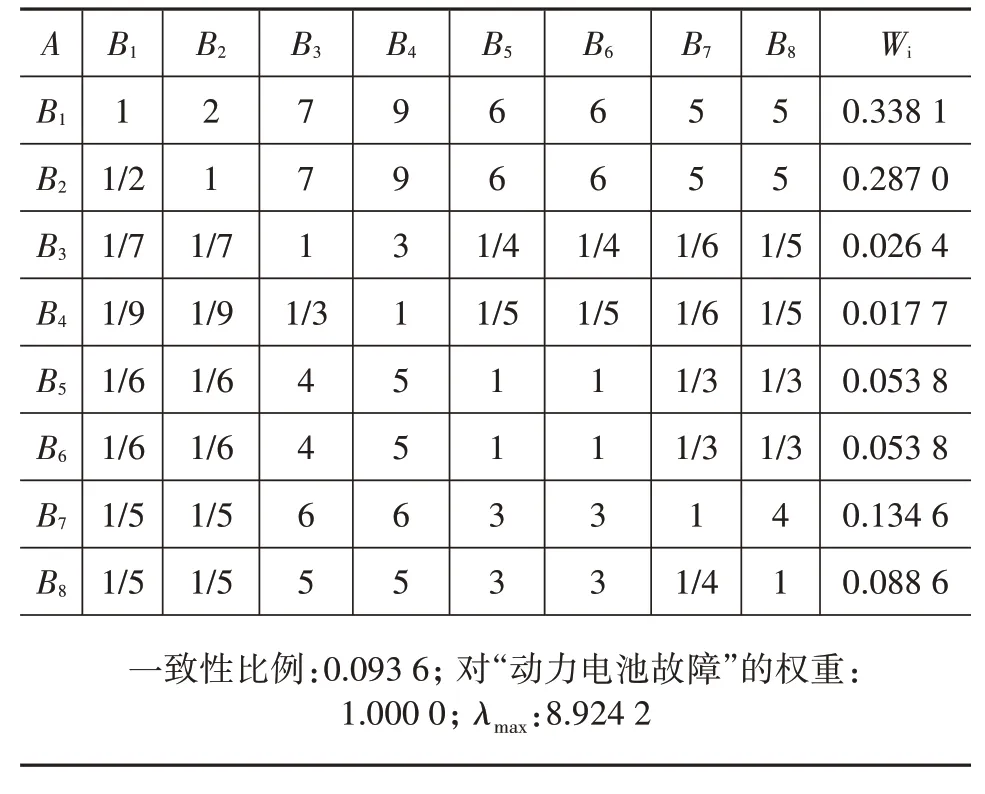

在层次分析模型的基础上,运用两两比较的方法,构造判断矩阵,收集专家打分结果,对指标进行矩阵构造和量化处理,其中,wi表示所求故障的权重值;λmax表示故障判断矩阵的最大特征值。以专家1 打分结果为例进行分析,详见表3。

表3 动力电池故障判断矩阵

通过对动力电池故障判断矩阵计算分析发现,内短路故障所占权重最大,达0.338 1,超过全部故障的33%;外短路故障所占权重次之,达0.287 0,近33%;过充事故所占权重次之,达0.134 6;其余5 种故障所占权重之和达0.240 3。结合动力电池故障树分析可知,所占权重最高内短路故障、外短路故障、过充故障3类故障属于热失控故障,因此预防动力电池故障关键在于防止动力电池热失控的发生。

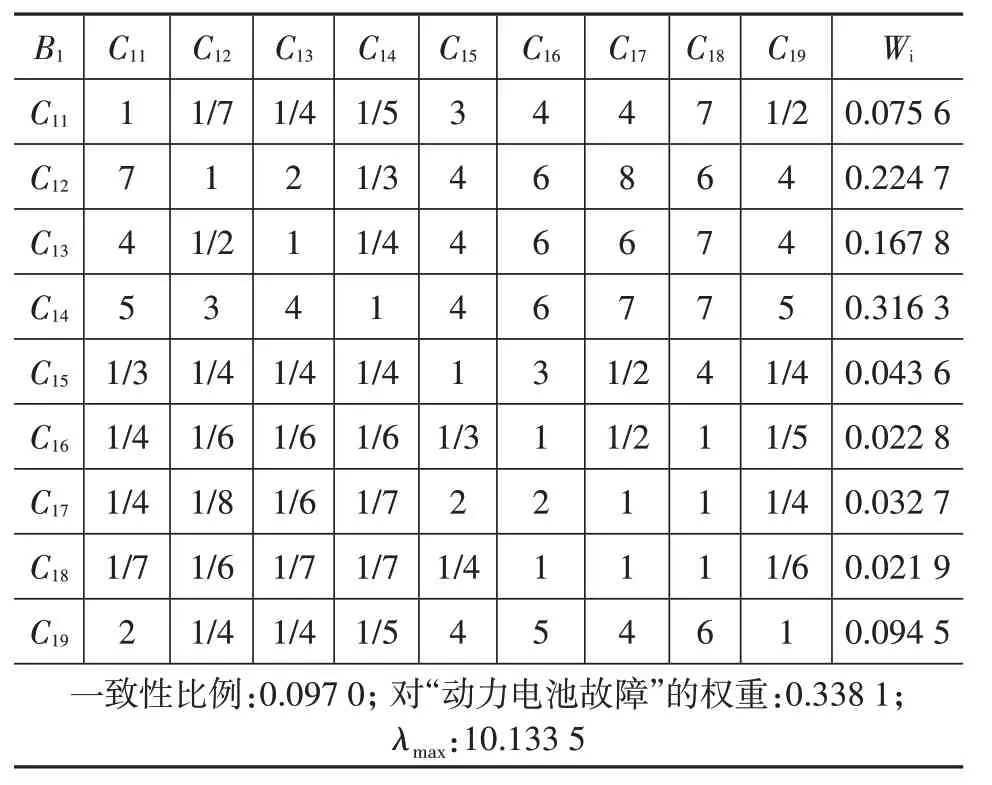

通过对内短路故障判断矩阵计算分析发现,挤压所占权重最大,达0.316 3,近全部故障的33%;振动冲击所占权重次之,达0.224 7,近25%;热冲击所占权重次之,达0.167 8;其余6 种故障所占权重之和达0.291 1。结合动力电池故障树分析可知,所占权重最高的挤压、振动冲击、热冲击3类故障属于特殊事件,因此预防内短路故障关键在于防止特殊事件的发生,详见表4。

表4 内短路故障判断矩阵

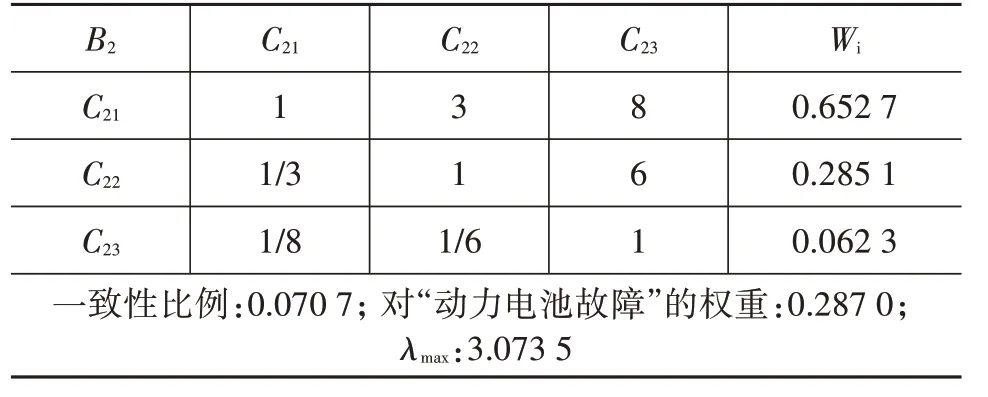

通过对外短路故障判断矩阵计算分析发现,撞击或碰撞所占权重最大,达0.652 7,近全部故障的66%;浸水所占权重次之,达0.285 1,近33%;外部短路保护失效所占权重次之,达0.062 3。结合动力电池故障树分析可知,预防外短路故障关键在于防止撞击事故的发生,详见表5。

表5 外短路故障判断矩阵

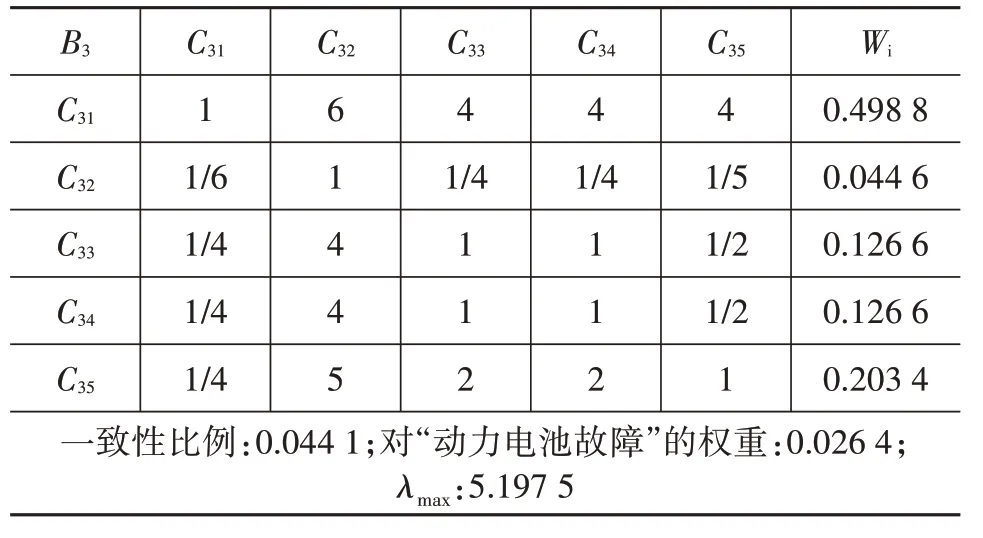

通过对过放故障判断矩阵计算分析发现,人员放电操作失误所占权重最大,达0.498 8,约占全部故障的50%;过流放电保护失效所占权重次之,达0.203 4,近25%;放电电流与电压管理失效所占权重次之,达0.126 6;低电量提示失效所占权重达0.044 6。结合动力电池故障树分析可知,预防过放故障关键在于加强驾驶员及工作技术人员的充电操作技术,详见表6。

表6 过放故障判断矩阵

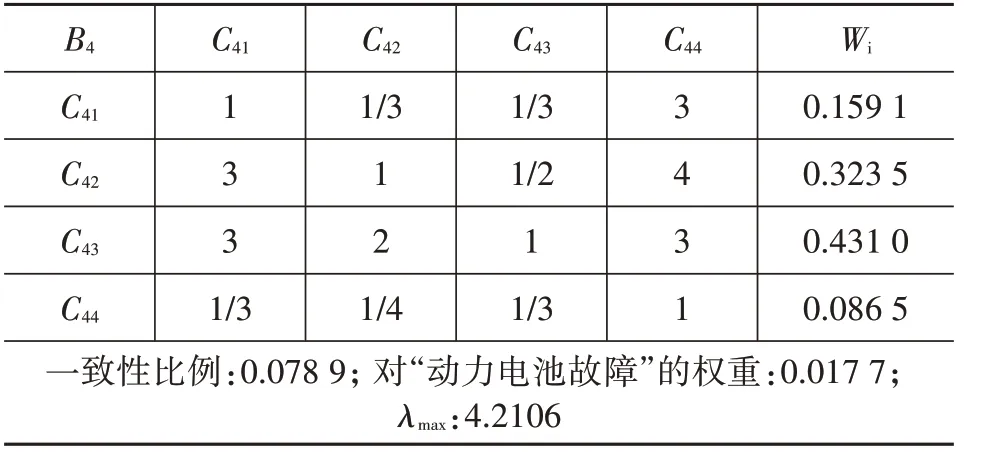

通过对连接故障判断矩阵计算分析发现,人员操作异常所占权重最大,达0.431 0,约占全部故障的50%;充换电设备设施异常所占权重次之,达0.323 5,约占33%;其余2 种故障所占权重之和达0.245 6。结合动力电池故障树分析可知,预防连接故障关键在于加强工作技术人员的连接操作技术,详见表7。

表7 连接故障判断矩阵

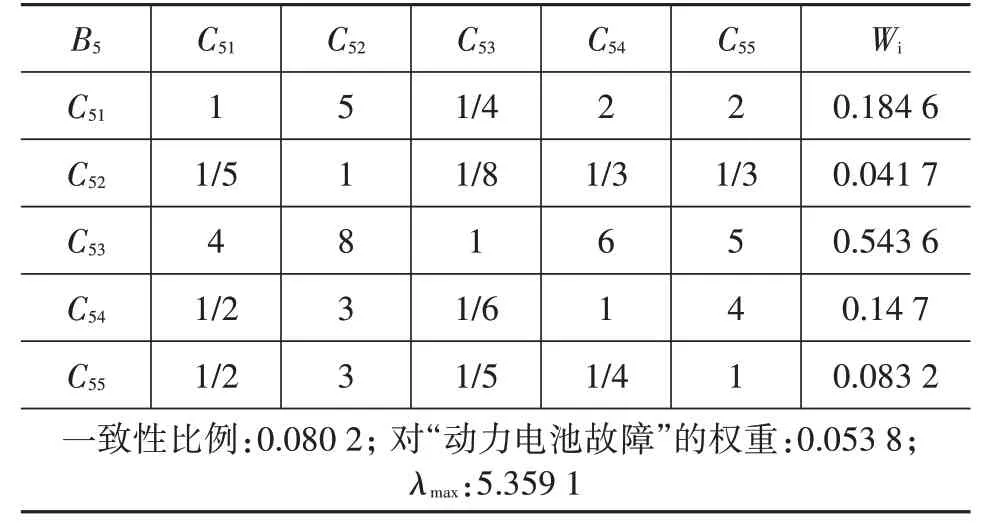

通过对冷却系统故障判断矩阵计算分析发现,碰撞等导致机械性能异常所占权重最大,达0.543 6,超过全部故障的50%;监控或告警系统异常所占权重次之,达0.184 6,约占20%;其余3 种故障所占权重之和达0.271 9。结合动力电池故障树分析可知,预防冷却系统故障关键在于防止碰撞事故发生,详见表8。

表8 冷却系统故障判断矩阵

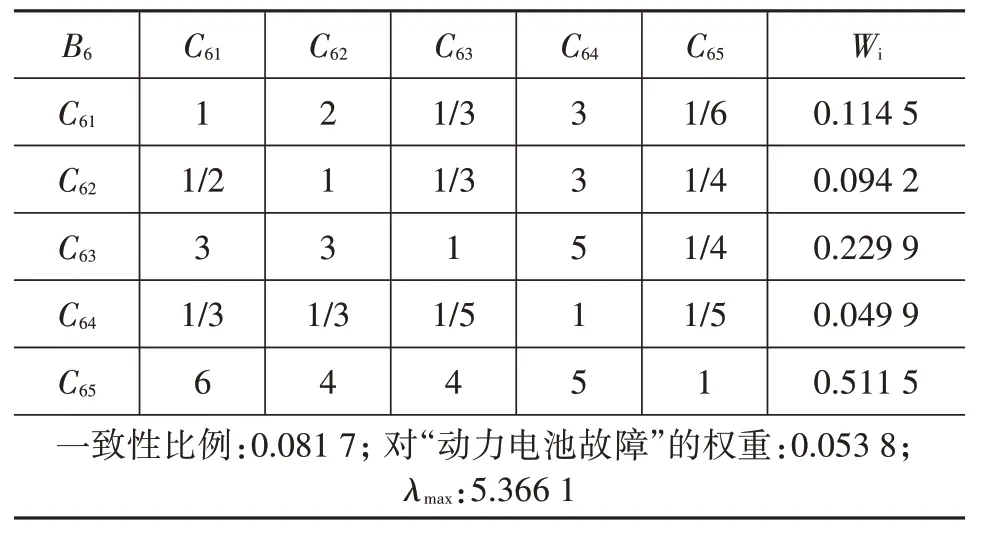

通过对消防故障判断矩阵计算分析发现,应急措施采取不当所占权重最大,达0.511 5,超过全部故障的50%;人员安全及消防意识不到位所占权重次之,达0.229 9,约占25%;其余3 种故障所占权重之和达0.258 6。结合动力电池故障树分析可知,预防消防故障关键在于加强应急管理培训,减少应急措施采取不当的情况,详见表9。

表9 消防故障判断矩阵

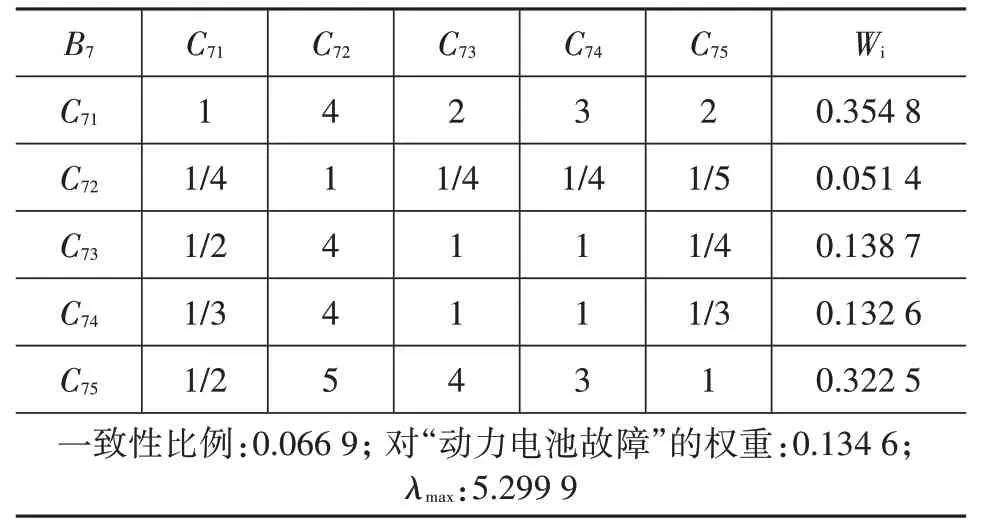

通过对过充故障判断矩阵计算分析发现,人员充电作业操作不当所占权重最大,达0.354 8,超过全部故障的33%;过充电保护失效所占权重次之,达0.322 5,约占33%;其余3 种故障所占权重之和达0.322 7。结合动力电池故障树分析可知,预防过充故障关键在于加强工作技术人员的充电操作技术,详见表10。

表10 过充故障判断矩阵

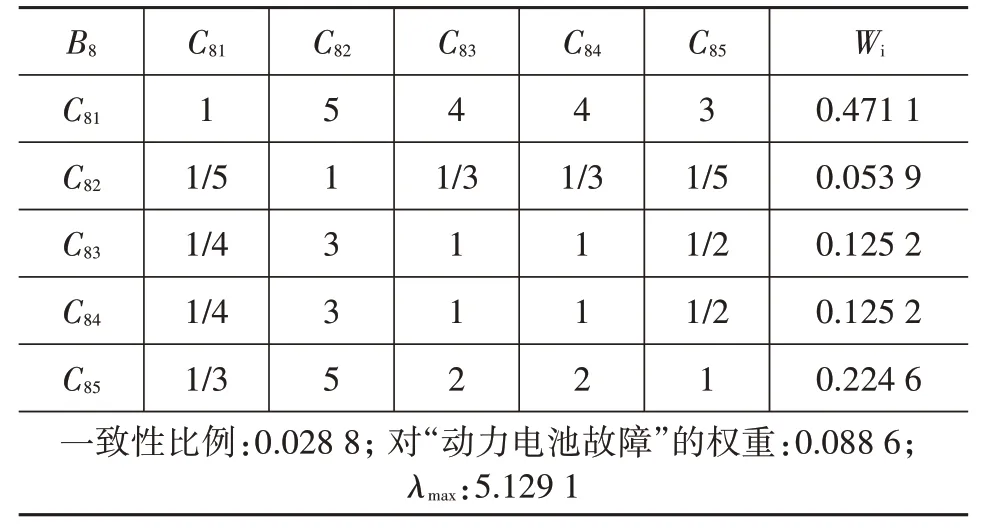

通过对过热故障判断矩阵计算分析发现,热滥用所占权重最大,达0.471 1,约占全部故障的50%;过热防护失效所占权重次之,达0.224 6,约占33%;其余3种故障所占权重之和达0.304 3。结合动力电池故障树分析可知,预防过热故障关键在于防止热滥用现象的发生,详见表11。

表11 过热故障判断矩阵

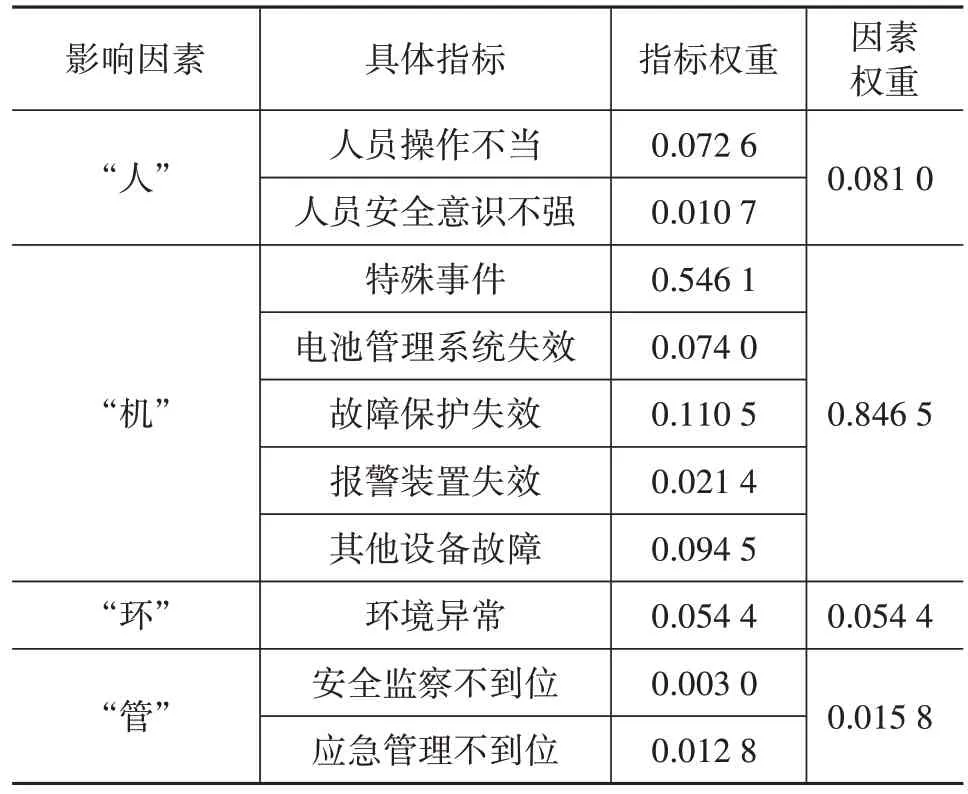

4 动力电池可靠性优化建议

综合分析计算5 位专家提交的判断矩阵,取各指标平均值作为最终权重,并进行归一化处理。通过对权重更进一步分析发现,影响动力电池故障基础原因可从“人”、“机”、“环”、“管”4 方面进一步归纳。综合5 位专家打分结果,最终确定指标权重如表12所示。

表12 动力电池故障指标权重

从影响动力电池故障因素分析,机器因素所占权重高达0.846 5,超过整体的80%;人为因素所占权重次之,达0.081 0。因此要预防动力电池故障要尽量防止机器本身出现故障,避免碰撞、挤压、浸水等特殊事件的发生,提高故障保护性能。

5 结束语

本文基于FTA 和AHP 对动力电池故障进行深入分析,主要结论如下:

(1)结合2012—2022 年典型新能源汽车事故,概况动力电池主要故障类型,利用16 项国内外现行标准,深入分析导致故障的主要成因,构建动力电池故障树模型,为动力电池安全研究提供理论依据。

(2)构建动力电池故障层次分析模型,收集专家打分数据,计算各指标权重,明确各故障最危险影响因素,定位内短路故障、外短路故障、过充故障为动力电池安全最薄弱环节。

(3)基于FTA 和AHP 可靠性分析结果,从“人”、“机”、“环”、“管”4方面提出提高动力电池可靠性的关键在于提高机器本身安全性能。